Vận Hành Trạm Xử Lý Nước Thải: Vấn Đề Không Nằm Ở Máy Móc, Mà Nằm Ở Kỹ Thuật

Trong nhiều năm thi công và tư vấn thi công hệ thống xử lý nước thải, chúng tôi đã gặp rất nhiều doanh nghiệp rơi vào tình trạng “hệ thống xử lý hoạt động chập chờn”, dù đã đầu tư thiết bị hiện đại và quy trình vận hành bài bản. Trạm hoạt động tốt vài tháng, sau đó bắt đầu xảy ra các lỗi như:

Bơm hoạt động không đồng đều, lúc quá tải, lúc không lên nước

MCB liên tục ngắt dù tải không vượt định mức

Cảm biến và bộ điều khiển hoạt động thiếu ổn định, gây sai lệch thông số đầu ra

Chi phí điện năng tăng bất thường, hiệu suất xử lý suy giảm rõ rệt

💡 Vấn đề cốt lõi nằm ở đâu? Không phải thiết bị. Mà là cách tích hợp – thiết kế – và vận hành hệ thống điện trong toàn trạm.

Phần lớn trạm xử lý nước thải hiện nay đều chưa được đầu tư đúng mức vào khâu thiết kế điện công nghiệp. Hệ thống được lắp ráp theo kiểu “lắp đến đâu tính đến đó”, thiếu tính toán đồng bộ và không có chiến lược vận hành tối ưu về mặt kỹ thuật.

Kết quả là: chi phí đội lên, rủi ro tăng cao, và hiệu quả xử lý không đạt như kỳ vọng.

🎯 Và đây chính là lý do bạn nên đọc bài viết này.

Với hơn 10 năm kinh nghiệm trong thiết kế và thi công điện công nghiệp cho trạm xử lý nước thải, chúng tôi đã tổng hợp lại 5 bí quyết quan trọng nhất – giúp hàng trăm doanh nghiệp vận hành trạm ổn định, an toàn và tiết kiệm chi phí rõ rệt.

Đây không phải là những lời khuyên sáo rỗng – mà là kiến thức thực chiến, được đúc kết từ công trình thật, sự cố thật và kết quả thật.

Bí Quyết #1: Tối Ưu Thiết Kế Điện Ngay Từ Giai Đoạn Đầu

Một trong những nguyên nhân hàng đầu khiến trạm xử lý nước thải hoạt động không ổn định chính là khâu thiết kế hệ thống điện thiếu đồng

bộ và không phù hợp với thực tế vận hành. Đây là bước nền tảng nhưng lại thường bị xem nhẹ hoặc giao cho đơn vị không chuyên về điện công nghiệp.

❌ Vấn đề thường gặp:

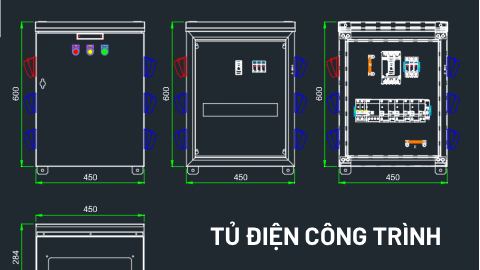

Tủ điện không đủ công suất, dẫn đến quá tải khi vận hành cao điểm

Không có phương án dự phòng khi cúp điện hoặc sự cố thiết bị

Dây dẫn, thiết bị đóng ngắt chọn sai chuẩn → dễ gây nóng chảy, cháy nổ

Sơ đồ bố trí tủ điện rối rắm, khó bảo trì, khó thao tác khi có sự cố

✅ Giải pháp từ chuyên gia:

1. Thiết kế theo nhu cầu vận hành thực tế:

Trước khi bắt tay vào thi công, bạn cần có bản thiết kế điện phù hợp với lưu lượng nước xử lý trung bình/ngày.

Ví dụ:

Trạm 50m³/ngày đêm cần hệ thống điện 3 pha, tủ điện công suất khoảng 15~20kW

Trạm 500m³/ngày đêm phải tính toán thêm hệ thống bơm dự phòng, biến tần điều tốc, tủ ATS tự động chuyển nguồn

2. Dự phòng hợp lý để tránh gián đoạn:

Thiết kế hệ thống tách biệt giữa điện điều khiển và điện động lực

Trang bị bộ lưu điện (UPS) cho PLC, cảm biến và bảng điều khiển

Lắp CB chống dòng rò, chống sét lan truyền – đặc biệt với các trạm ngoài trời

3. Ưu tiên bố trí khoa học – dễ kiểm tra, dễ sửa chữa:

Bố trí tủ điện tại vị trí khô ráo, thoáng gió và dễ tiếp cận

Sơ đồ đấu nối rõ ràng, có nhãn mác từng dây dẫn, từng thiết bị

Thiết kế để có thể mở rộng hoặc thay thế thiết bị dễ dàng về sau

📌 Kinh nghiệm thực tế:

Một khách hàng tại Bình Dương đã từng “gặp họa” khi thuê đơn vị không chuyên thiết kế. Chỉ sau 3 tháng vận hành, tủ điện cháy do không đủ tải – làm ngưng toàn bộ hệ thống. Sau khi được tư vấn và thiết kế lại bởi chuyên gia điện công nghiệp, hệ thống hoạt động ổn định hơn 2 năm liên tục.

➡️ Tối ưu thiết kế điện ngay từ đầu không chỉ giúp tiết kiệm chi phí sửa chữa về sau, mà còn là yếu tố quyết định độ bền và hiệu suất của toàn hệ thống xử lý nước thải.

Bí Quyết #2: Ứng Dụng Tự Động Hóa Trong Vận Hành Giúp Giảm Sai Sót, Tăng Hiệu Quả

Khi nói đến vận hành trạm xử lý nước thải, nhiều người vẫn nghĩ tới hình ảnh những công nhân theo dõi bảng đồng hồ, điều chỉnh bơm bằng tay, ghi thông số vào sổ và kiểm tra từng bước bằng cảm tính. Cách làm này không chỉ tốn nhân lực, mà còn tiềm ẩn rất nhiều rủi ro do sai số và chậm phản ứng khi có sự cố.

✅ Giải pháp: Tự động hóa – Trái tim của một trạm xử lý hiện đại

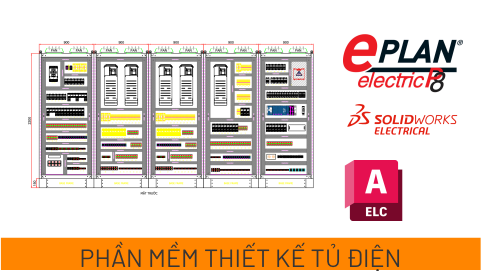

Tự động hóa không chỉ là “xu hướng công nghệ” mà là yếu tố bắt buộc nếu doanh nghiệp muốn tối ưu chi phí và vận hành lâu dài. Việc tích hợp PLC, HMI, cảm biến và biến tần vào hệ thống giúp toàn bộ quá trình vận hành được kiểm soát theo thời gian thực, chính xác từng giây.

🔧 3 Thiết bị cốt lõi trong tự động hóa hệ thống xử lý nước thải:

PLC (Programmable Logic Controller)

Bộ điều khiển lập trình trung tâm, giúp giám sát toàn bộ quá trình như bơm, sục khí, pha hóa chất, đo lưu lượng…

Có thể lập trình logic để hoạt động theo giờ, theo tải, hoặc theo thông số cảm biến.

Tích hợp được cả cảnh báo từ xa, chống tràn, báo lỗi tức thời.

HMI (Human Machine Interface)

Màn hình giao diện cảm ứng giúp người vận hành dễ dàng theo dõi tình trạng hệ thống.

Có thể cài đặt để hiển thị: mức nước, pH, DO, thời gian chu kỳ xử lý, cảnh báo…

Có thể điều khiển trực tiếp từ HMI thay vì phải thao tác từng thiết bị rời.

Biến tần & cảm biến

Biến tần giúp điều chỉnh tốc độ bơm, quạt theo nhu cầu, tiết kiệm đến 30-40% điện năng.

Cảm biến đo lưu lượng, áp suất, mực nước giúp phản hồi về PLC để điều khiển chính xác hơn.

📈 Lợi ích thực tế khi áp dụng tự động hóa:

Tiết kiệm chi phí vận hành: Giảm nhân công, tiết kiệm điện năng và hóa chất nhờ điều khiển chính xác.

Phát hiện sự cố sớm: Cảnh báo khi hệ thống vượt ngưỡng, ngăn chặn các sự cố như tràn bể, cạn nước, hỏng bơm.

Báo cáo và truy xuất dữ liệu dễ dàng: Lưu trữ dữ liệu vận hành, hỗ trợ báo cáo môi trường hoặc kiểm toán nội bộ.

Đồng bộ hóa và điều khiển từ xa: Với các hệ thống nâng cao, bạn có thể kiểm soát toàn bộ trạm qua smartphone hoặc máy tính.

📌 Ví dụ thực tế:

Tại một nhà máy thực phẩm ở Long An, sau khi tích hợp PLC và HMI vào hệ thống xử lý nước thải 200m³/ngày, doanh nghiệp ghi nhận:

Giảm 25% lượng điện tiêu thụ hàng tháng

Phát hiện sớm và xử lý 2 sự cố tràn bể nhờ cảnh báo từ PLC

Rút ngắn thời gian báo cáo môi trường định kỳ nhờ có log dữ liệu tự động

➡️ Tự động hóa không làm mất đi vai trò con người – mà nâng tầm hệ thống vận hành, biến một trạm xử lý nước thải thành một dây chuyền công nghệ chuyên nghiệp, ổn định và dễ mở rộng.

Bí Quyết #3: Đảm Bảo An Toàn Điện Trong Môi Trường Ẩm Ướt – Bước Không Thể Bỏ Qua

Trạm xử lý nước thải là môi trường ẩm ướt, ăn mòn cao và thường xuyên tiếp xúc với nước, hoá chất – một “kẻ thù truyền kiếp” của hệ thống điện. Những sai lầm nhỏ trong lắp đặt điện có thể gây ra hậu quả lớn như: rò rỉ điện, chập cháy tủ điện, thiết bị chết đột ngột, thậm chí đe dọa an toàn tính mạng nhân sự vận hành.

⚠️ Những sai lầm phổ biến gây mất an toàn:

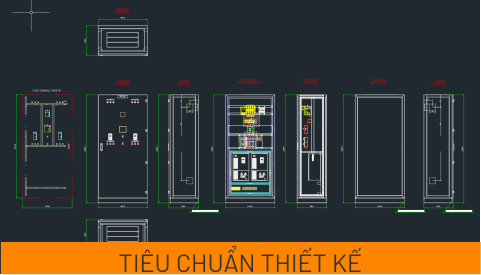

Lắp tủ điện ngoài trời không có mái che, không đạt cấp bảo vệ IP phù hợp

Sử dụng CB, domino, cáp điện rẻ tiền, không đạt tiêu chuẩn công nghiệp

Không nối đất thiết bị, không chống sét lan truyền

Đấu nối sơ sài, dây dẫn không có đầu cos, dây điện bị oxi hóa nhanh do ẩm

✅ Giải pháp từ chuyên gia: Thiết kế điện theo tiêu chuẩn công nghiệp & môi trường đặc thù

1. Chọn vật tư đạt chuẩn IP & cách điện cao

Tủ điện ngoài trời: nên chọn loại có chỉ số bảo vệ IP ≥ 65, có ron cao su kín nước, sơn tĩnh điện kháng ăn mòn.

CB, relay, khởi động từ nên dùng của hãng uy tín như Schneider, LS, ABB – hoạt động ổn định, ít hỏng vặt.

Cáp điện: ưu tiên cáp chống thấm, bọc PVC hoặc XLPE, chống hóa chất ăn mòn.

2. Đảm bảo nối đất và chống sét đúng chuẩn

Mỗi tủ điện cần có tiếp địa độc lập, kháng trở đất không vượt quá 10 Ohm

Gắn chống sét lan truyền (SPD) cấp 1 và cấp 2 cho tủ điện trung tâm

Nối vỏ tủ và khung kim loại với hệ thống tiếp địa để ngăn nguy cơ điện giật

3. Thi công gọn gàng, đúng kỹ thuật

Dây điện đi trong ống nhựa cứng hoặc máng cáp kín – hạn chế nước đọng

Sử dụng đầu cos, ống co nhiệt, mã hóa đầu dây rõ ràng (theo màu, số hiệu)

Lắp đèn báo, đồng hồ đo dòng/áp trên tủ điện để dễ giám sát

📌 Thực tế từng xảy ra:

Một nhà máy tại Đồng Nai từng gặp sự cố cháy tủ điện điều khiển bơm sau 6 tháng hoạt động vì sử dụng CB không chịu ẩm, dây điện bị oxy hóa và không có chống sét. Hậu quả là cả hệ thống dừng vận hành 2 ngày, thiệt hại hơn 200 triệu đồng.

Sau khi được đội ngũ kỹ thuật điện công nghiệp khảo sát và thay mới toàn bộ hệ thống theo chuẩn IP66 – họ vận hành ổn định hơn 1 năm mà không có bất kỳ lỗi điện nào lặp lại.

➡️ Với môi trường như trạm xử lý nước thải – “an toàn điện” không chỉ là tiêu chuẩn kỹ thuật, mà là yếu tố sống còn. Chỉ cần một điểm sai, cả hệ thống có thể phải trả giá.

Bí Quyết #4: Lập Kế Hoạch Bảo Trì Định Kỳ Cho Hệ Thống – “Tiêm Vắc-xin” Cho Trạm Xử Lý Nước Thải

Rất nhiều chủ đầu tư than phiền rằng: “Hệ thống mới lắp mà sao đã hỏng?”, “Thiết bị tự nhiên ngưng hoạt động dù mới mua được 1 năm”. Thực tế, thiết bị không có lỗi – lỗi nằm ở không có kế hoạch bảo trì điện định kỳ.

⚠️ Vì sao thiếu bảo trì dẫn đến thiệt hại nặng?

Oxy hóa đầu nối, rò rỉ điện âm thầm gây chập cháy

Bơm xuống hiệu suất vì tụ điện yếu, không được kiểm tra

Cảm biến sai lệch thông số dẫn đến xử lý nước không đạt chuẩn

Tủ điện bám bụi, ẩm, chuột cắn dây khiến toàn hệ thống dừng bất ngờ

✅ Giải pháp: Áp dụng kế hoạch bảo trì định kỳ theo chu kỳ 1–3–6 tháng

1. Hàng tháng – Kiểm tra vận hành cơ bản

Kiểm tra tất cả CB, relay, đồng hồ dòng, áp – có hoạt động đúng không

Vệ sinh tủ điện, quạt tản nhiệt, đèn báo

Đo nhiệt độ các điểm đấu nối bằng nhiệt kế hồng ngoại → phát hiện điểm nóng bất thường

Ghi log thông số điện và so sánh với tháng trước

2. Mỗi 3 tháng – Bảo trì hệ thống điều khiển & biến tần

Backup chương trình PLC, kiểm tra phản hồi từ cảm biến

Làm sạch bộ tản nhiệt biến tần, siết lại terminal

Đo thông số tụ điện, điện trở tiếp địa

Cập nhật phần mềm HMI nếu có kết nối online

3. Mỗi 6 tháng – Kiểm tra toàn bộ hệ thống tải và thiết bị công suất lớn

Đo dòng tải thực tế của từng bơm, quạt, motor sục khí

Kiểm tra độ lệch pha, dòng khởi động – xử lý nếu vượt ngưỡng

Bảo trì cơ học: bơm mỡ motor, kiểm tra bạc đạn, vòng bi

Kiểm tra hệ thống chống sét và tiếp địa có còn hiệu lực

🛠️ Công cụ gợi ý cho kỹ sư vận hành:

Ampe kìm, đồng hồ vạn năng số

Máy đo điện trở cách điện (Megohmmeter)

Camera nhiệt hoặc bút đo nhiệt điện

Checklist bảo trì theo form Excel hoặc app quản lý bảo trì (CMMS)

📌 Một ví dụ cụ thể:

Một hệ thống xử lý nước thải ở KCN VSIP 2 đã từng gặp lỗi cảm biến DO liên tục sai lệch, dẫn đến điều chỉnh sục khí không chuẩn → nước đầu ra không đạt QCVN. Sau khi áp dụng quy trình bảo trì định kỳ 3 tháng/lần, sự cố được giảm tới 90%, hiệu suất hệ thống tăng đáng kể, đồng thời không còn bị nhắc nhở bởi ban quản lý KCN.

➡️ Bảo trì định kỳ không phải là “chi phí thêm”, mà là “khoản đầu tư để giảm thiểu rủi ro” – giống như việc tiêm vắc-xin để phòng bệnh hơn chữa bệnh.

Bí Quyết #5: Đào Tạo Nhân Sự Vận Hành Theo Chuẩn Điện Công Nghiệp – Tối Ưu Từ Con Người

Bạn có thể đầu tư hàng trăm triệu đồng cho hệ thống tự động hóa hiện đại, lắp tủ điện chất lượng châu Âu, hay thiết kế tối ưu đến từng chi tiết kỹ thuật. Nhưng nếu người vận hành không hiểu đúng – làm đúng, thì cả hệ thống vẫn có thể gặp lỗi, dừng hoạt động hoặc “chết lâm sàng” chỉ sau một thời gian ngắn.

⚠️ Thực trạng đáng lo:

Nhân sự vận hành chỉ được “hướng dẫn sơ bộ” khi bàn giao, không hiểu bản chất hệ thống

Không biết đọc cảnh báo từ PLC, không biết xử lý lỗi biến tần hoặc hệ thống SCADA

Gặp sự cố nhỏ cũng phải chờ đơn vị thi công đến sửa → mất thời gian, gián đoạn sản xuất

Lúng túng trong bảo trì: không dám mở tủ điện, không biết đo dòng, không biết kiểm tra tiếp địa

✅ Giải pháp: Xây dựng chương trình đào tạo nội bộ theo chuẩn kỹ thuật điện công nghiệp

1. Đào tạo định kỳ theo các chuyên đề cốt lõi

Hiểu cấu trúc hệ thống điện của trạm xử lý: từ nguồn đến tải

Vận hành và xử lý lỗi thường gặp của PLC, HMI, biến tần

Đọc sơ đồ điện và nhận diện lỗi qua tín hiệu đèn báo, cảnh báo

Thực hành bảo trì cơ bản: đo dòng, đo áp, kiểm tra tụ, tiếp điểm…

2. Xây dựng tài liệu vận hành chuyên biệt cho từng công trình

Không dùng tài liệu chung chung

Ghi rõ sơ đồ đấu nối, hướng dẫn khởi động – tắt máy đúng quy trình

Có checklist xử lý sự cố phổ biến, quy trình thoát hiểm khi có sự cố điện

3. Kết hợp đào tạo với hệ thống cảnh báo thông minh

Cài đặt cảnh báo từ PLC qua điện thoại, email hoặc màn hình HMI

Khi xảy ra lỗi, nhân sự được hướng dẫn cụ thể bằng tín hiệu hình ảnh, mã lỗi

Giảm thiểu phụ thuộc vào “nhà cung cấp”, tăng chủ động cho doanh nghiệp

📌 Lợi ích khi đào tạo nhân sự đúng chuẩn:

Tăng thời gian hoạt động ổn định của trạm lên đến 98%

Tiết kiệm chi phí thuê kỹ sư bên ngoài cho những sự cố nhỏ

Chủ động kiểm soát – bảo trì hệ thống nội bộ

Góp phần đạt chứng nhận ISO 14001, ISO 45001 nhờ quy trình kỹ thuật bài bản

📚 Gợi ý phương pháp đào tạo hiệu quả:

Kết hợp lý thuyết – thực hành – mô phỏng tình huống thực tế

Đào tạo theo ca: kỹ sư vận hành, trưởng ca, bảo trì – mỗi nhóm theo mục tiêu riêng

Quay video clip hướng dẫn thao tác, lưu trữ thành “sổ tay điện tử” trên Google Drive hoặc phần mềm nội

ộ➡️ Công nghệ chỉ mạnh khi có con người hiểu và điều khiển đúng cách. Đầu tư vào đào tạo nhân sự là cách duy nhất để bảo vệ “tài sản công nghệ” và bảo đảm sự ổn định lâu dài cho trạm xử lý nước thải.

Ổn Định Không Phải Nhờ May Mắn, Mà Nhờ 5 Bí Quyết Kỹ Thuật Cốt Lõi

Vận hành một trạm xử lý nước thải ổn định, tiết kiệm và lâu dài không đến từ thiết bị đắt tiền hay quy mô lớn, mà đến từ những giải pháp kỹ thuật chính xác và đồng bộ – được kiểm chứng bởi kinh nghiệm thực chiến.

5 bí quyết bạn vừa đọc không chỉ là lý thuyết mà là đúc kết từ hàng trăm công trình thực tế – nơi mà một lỗi nhỏ trong hệ thống điện có thể khiến cả dây chuyền ngừng hoạt động và gây tổn thất hàng chục triệu đồng mỗi ngày.

🔁 Tóm lại:

Bí quyết #1: Thiết kế hệ thống điện tối ưu ngay từ đầu

Bí quyết #2: Ứng dụng tự động hóa giúp giảm sai sót và tiết kiệm chi phí

Bí quyết #3: Đảm bảo an toàn điện trong môi trường ẩm ướt

Bí quyết #4: Lập kế hoạch bảo trì định kỳ để kéo dài tuổi thọ hệ thống

Bí quyết #5: Đào tạo nhân sự vận hành theo chuẩn điện công nghiệp

📞 Bạn đang chuẩn bị xây dựng một trạm xử lý nước thải?

Hay bạn đang gặp vấn đề với hệ thống đang vận hành?

👉 Chúng tôi có thể giúp bạn.

Là đơn vị chuyên thiết kế – thi công hệ thống xử lý nước thải theo chuẩn điện công nghiệp, tự động hóa và tối ưu chi phí, đội ngũ kỹ sư của chúng tôi cam kết:

✅ Tư vấn giải pháp kỹ thuật phù hợp thực tế, dễ bảo trì

✅ Thi công trọn gói – đồng bộ – đúng tiến độ

✅ Hỗ trợ vận hành, đào tạo nhân sự tại chỗ

✅ Bảo hành và hậu mãi kỹ thuật dài hạn

🎯 Hãy liên hệ với chúng tôi ngay hôm nay để được khảo sát thực tế và nhận bản thiết kế sơ bộ miễn phí cho trạm xử lý nước thải của bạn!

📌 [Hotline kỹ thuật: 0866.9899.660]

📌 [Email: info@truongsontech.vn/]

📌 [Website: www.truongsontech.vn/